电致发光检测: 电致发光检测: 揭示光伏组件不为人知的一面揭示光伏组件不为人知的一面

检测|太阳能电池和组件技术的进步意味着面积越来越大、功率越来越高的组件正在以越来越快的速度制造、运输和安装,从而使产品测试和检验变得更加重要。在这里,Enertis将探讨电致发光检测在整个光伏项且生命周期中的作用。

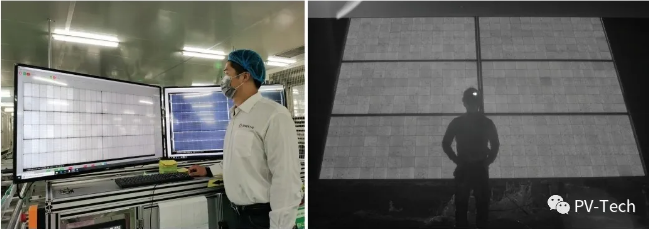

正在进行中的电致发光测试

近年来经历的大规模太阳能光伏项目是若干技术经济和社会特征的动态进步和优化的结果,因此太阳能光伏市场的现状比以往任何时候都更为健康。今天的光伏电站基于成千上万晶体硅电池板建设而成,而电池板则由150块(举例而言)最先进的太阳电池封装而成,并通过创新的连接方式组合在一起,同时还采用正在成为主流技术的双面组件技术。反过来,这些组件由GW级规模的公司在线生产,并以创纪录的时间运送到全球各个站点。

从历史上来看,在组件制造方面,大规模生产全新组件和满足不断增长的市场需求所需的持续创新(有时未经适当验证)和生产线升级,确实带来了新颖的解决方案,但同时,也出现了对太阳能电池和组件质量缺陷的误判。同样,多年来,公用事业规模的光伏电站的建设成本、安装和并网提前期也大幅降低。

总的来说,这表明了通过成本效益高且快速的技术来提高检查水平比以往任何时候都更加迫切。因此,考虑到光伏组件在光伏项目的不同阶段可能会不断受到损坏,常用的电致发光(EL: Electroluminescence)检测技术毫无疑问是能够以大规模且经济实惠的方式检测光伏组件的最广泛工具之一。事实上,今天参与光伏项目开发的每个人都意识到EL检测是一种非破坏性的检测太阳能光伏组件电气缺陷的高效方法。

在光伏组件上进行电致发光检测的原理,简单来说是通过直流电源(通常在黑暗条件下)向组件注入正向偏置电流,以达到适当的信噪比,从而获得高质量的电致发光结果。光伏器件的有源部分会发出特定波长的发光辐射,然后被合适的探测器收集。被收集的电致发光被处理成对比图像,揭示出具有不同发光活性的区域,最终解释为人眼无法检测到的缺陷。

实际上,电致发光分析将定性、快速和直接地揭示被检查样品内的健康或缺陷区域,并呈现不同的串联和并联电阻。调节电流注入水平将展示不同的电阻状态,因此有助于了解被测电池或组件中发生了什么。因此,任何低 EL图像对比度特征通常都会被推断出其结构中存在隐藏缺陷。

从早期Fuyuki等人的工作开始,作为光伏组件供应商、实验室甚至EPC参与者的一种可靠、经济有效和可大规模使用的质量筛选技术,EL检查一直都是与红外热检在(IR)配合使用的。多年来,EL测试的专利和推广实施推动了检查操作模式的极大改进,如移动实验室[3]、无人机[4]和高级图像处理[5],以至于现在,已经实现了在标准日光条件下,也能进行EL成像的能力。

目前,大量的EL信号收集探测器被用于各种场景中,大致包括硅CCD系统、经济高效的CMOS反光照相机(适应晶体硅器件的1150nm发射波长)或那些基于InGaAs的价格昂贵但在某些情况下特别有效的探测器。最终的选择则是在分辨率、灵敏度、光谱范围和最终价格之间进行权衡的结果,这取决于EL检查的背景和最终目标。

然而,作为一项快速成功应用于终端用户市场的新技术,EL的经济性、非破坏性和直观性反过来又导致了某些过度使用和误解,有时会导致影响光伏项经济性的重大后果。这来自于使用某些从EL图片中看到的确实有价值,但价值有限的定性信息。

对于EL图像的解释一直存在偏见或某种主观性,这源于业界对EL缺陷的定义缺乏共识。此外,在受损太阳能电池上发现的缺陷背后很多未知的物理和化学机制和随之而来的短期到长期的影响,使EL分析的后果更加复杂。在这方面,国际电工委员会(IEC)专门研究太阳能系统和设备的TC82工作组,最近发布了IEC TS 60904-13:2018文件[8],旨在建立系列用于收集、处理和解释EL图像的操作方法,作为适用于光伏行业最终标准的初步指南。

不管怎样,即使主流市场最终可能不再采用这些标准指南,EL检测也将可能最终成为一种通用、无冲突和无偏见的缺陷检测和分类方法,这在EL检测用于将图像与光伏组件性能关联的情况下尤其重要,尽管迄今为止进行了一些有趣的尝试[8]。在某些情况下,将基于EL的结果外推到财务或法律后果,确实会导致EL检查得到其他众所周知的组件特证化方法的补充,如IV曲线测量或红外热成像图,能够完全用解缺陷背后的机制,然后得出更准确和公平的结论,特别是在涉及处罚或保修索赔的情况下。